Slicer 프로그램은 거들 뿐

출력물을 선정하여 Slicer 프로그램에 올리고, 조정하고, 배열하는 것은 상당히 비 효율적입니다. 또한 출력 공간을 효율적으로 이용하는 것도 쉽지 않고, 세척이나 큐어링 공정에서 편리성을 도모하기도 쉽지 않습니다.

아래 컨텐츠는 우리가 경험을 통해 얻은 사용 방법을 안내하는 것이기 때문에 거의 모든 내용이 주관적이므로 참고자료임을 먼저 말씀드립니다.

각 디자인별로 출력용 파일을 따로 만든다.

3D 프린팅을 해서 원형을 만들 사람도 있고, 우리처럼 바로 실물 주조를 한 후에 제품을 만드는 사람도 있을 수 있습니다.

2가지 경우 모두 필연적으로 주조 과정을 거쳐야 하기 때문에 출력물을 주조하기 위한 가지막대(Branch Rod)가 필요합니다.

이 가지막대는 출력물 입장에서는 서포터가 될 수 있고, 주조를 위해서는 금속 쇠물이 유입되는 게이트 역할을 할 수 있고, 석고에 메몰된 레진의 입장에서는 레진이 녹아내리는 통로가 될 수 있습니다.

이 세가지 입장이 고려된 가지막대를 세우는 것으로 부터 출력용 파일은 만드는 것이 시작됩니다.

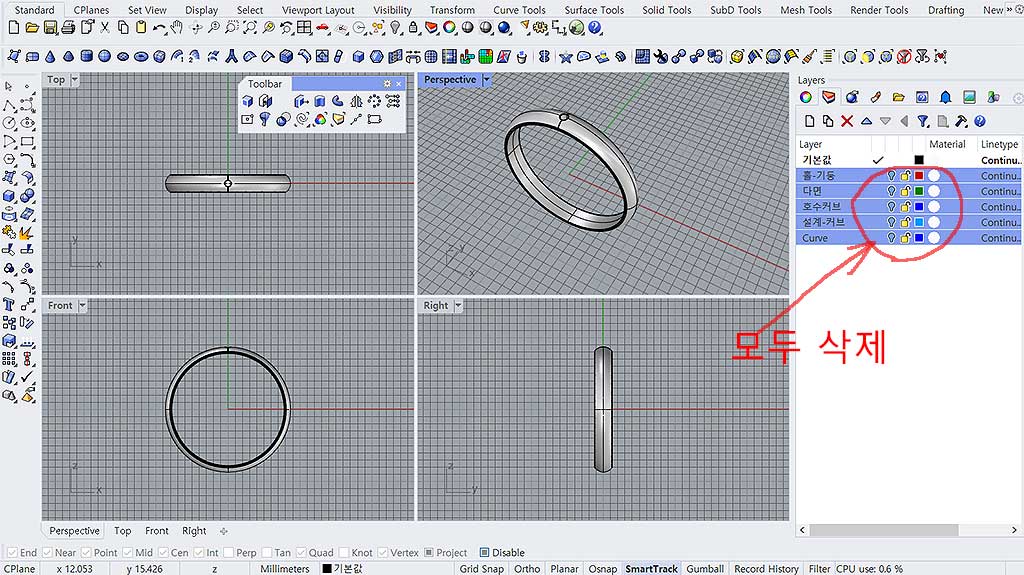

1단계 - 솔리드외의 레이어를 모두 삭제한다.

위 그림처럼 최종 솔리드를 제외한 모든 레이어를 삭제한다.

이렇게 하는 이유는 이 파일을 import할 때 파일 용량 최소화와 혼돈을 없애기 위함입니다.

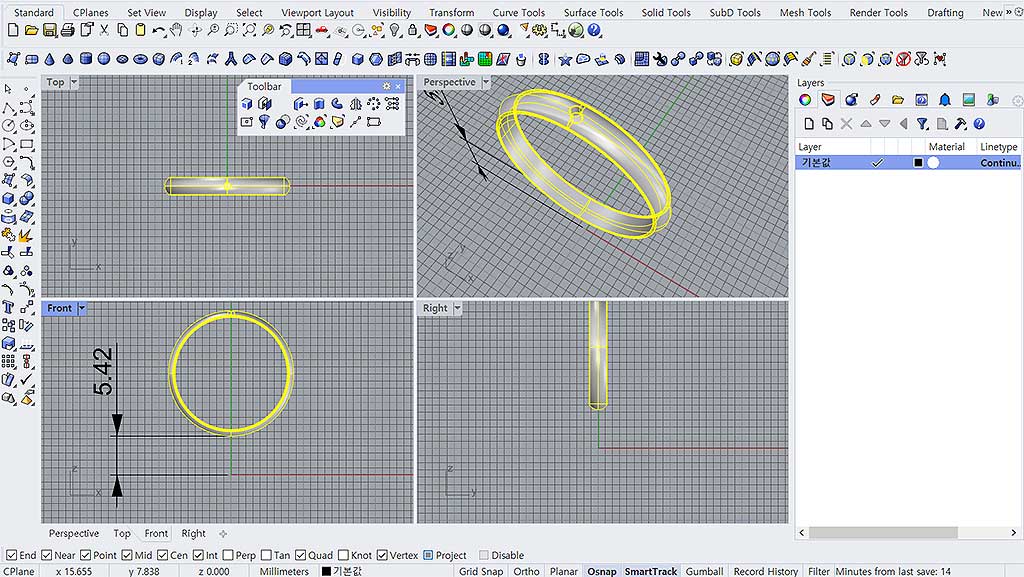

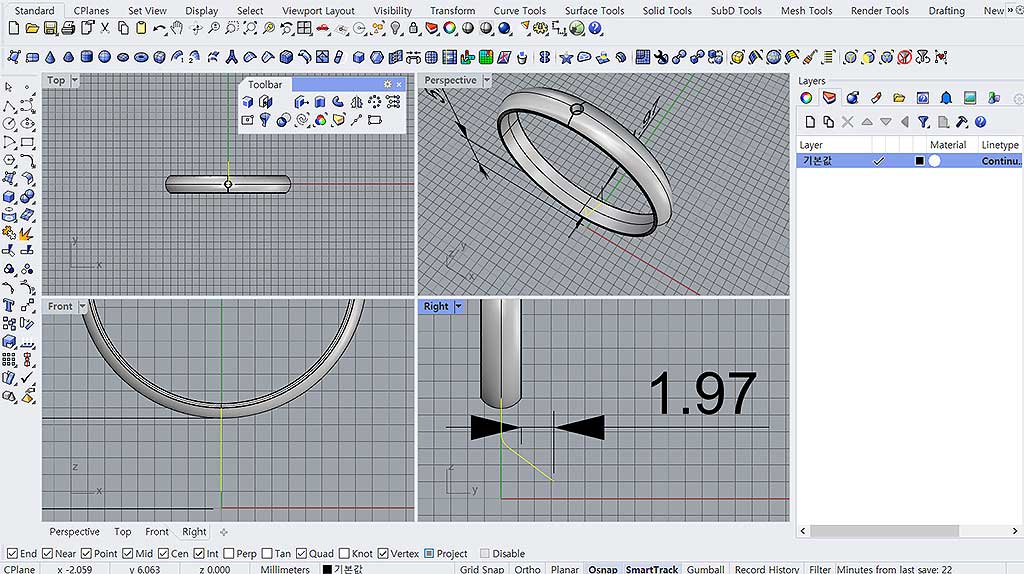

2단계 - 솔리드 중심을 유지하면서 Z축으로 솔리드를 올린다.

위 그림처럼 솔리드의 중심을 유지하면서 Z축으로 최소 5mm 이상을 이동한다.

Z축 높이 5mm는 제품의 형상에 따라 달라질 수 있으며, 5mm 이동은 이 디자인에 한정된 예시 수치임을 참고하시기 바랍니다.

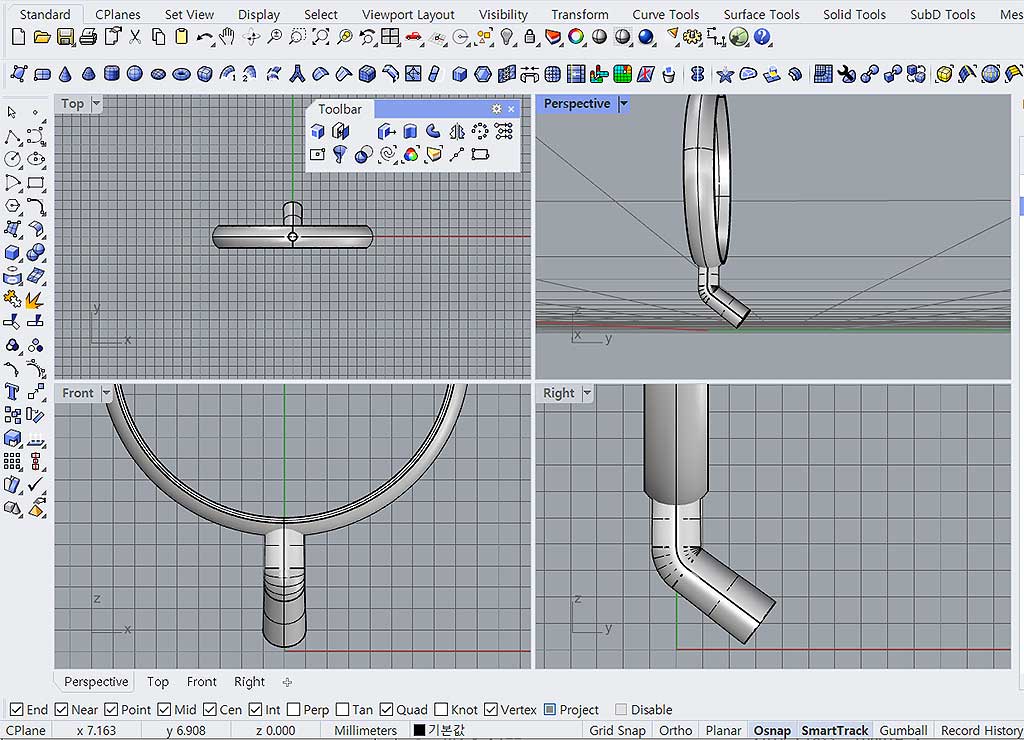

3단계 - 출력 서포터, 주조 가지막대, 레진 통로 겸용의 막대 만들기

위 그림의 노란색 커브처럼 반지 오른쪽 측면에서 대략 2mm정도 떨어지고, Z축에서 1mm 정도가 떨어질 수 있도록 커브를 만든다.

이렇게 휘어지는 커브를 만드는 이유는 다음 설명에서 이어집니다.

pipe tool을 이용하여 반지 아래쪽 폭이 2.4mm이므로 대략 75%정도에 해당하는 1.8mm직경을 반지와 접촉하게 하고, Z축을 2.0mm 직경으로 막힌 파이프 솔리드를 만들어 줍니다.

제법 굵다고 생각할 수 있으나, 주조 결함을 최소화하기 위해서 wax를 기반으로 하는 일반 주얼리에서도 이렇게 두껍게 가지막대를 만들면 주조결함이 훨씬 적어집니다.

그림에 추가된 사각형 모양의 솔리드를 출력될 단면이 떨어질 때의 힘을 고려하여, 3D 프린터의 프린팅 베이스에 붙여질 바닥면 용으로 추가하여 만듭니다.

여기까지 작업하고, 별도의 프린팅용이라는 것을 식별할 수 있도록 디자인이름-forPrinting 이라는 이름으로 저장합니다.

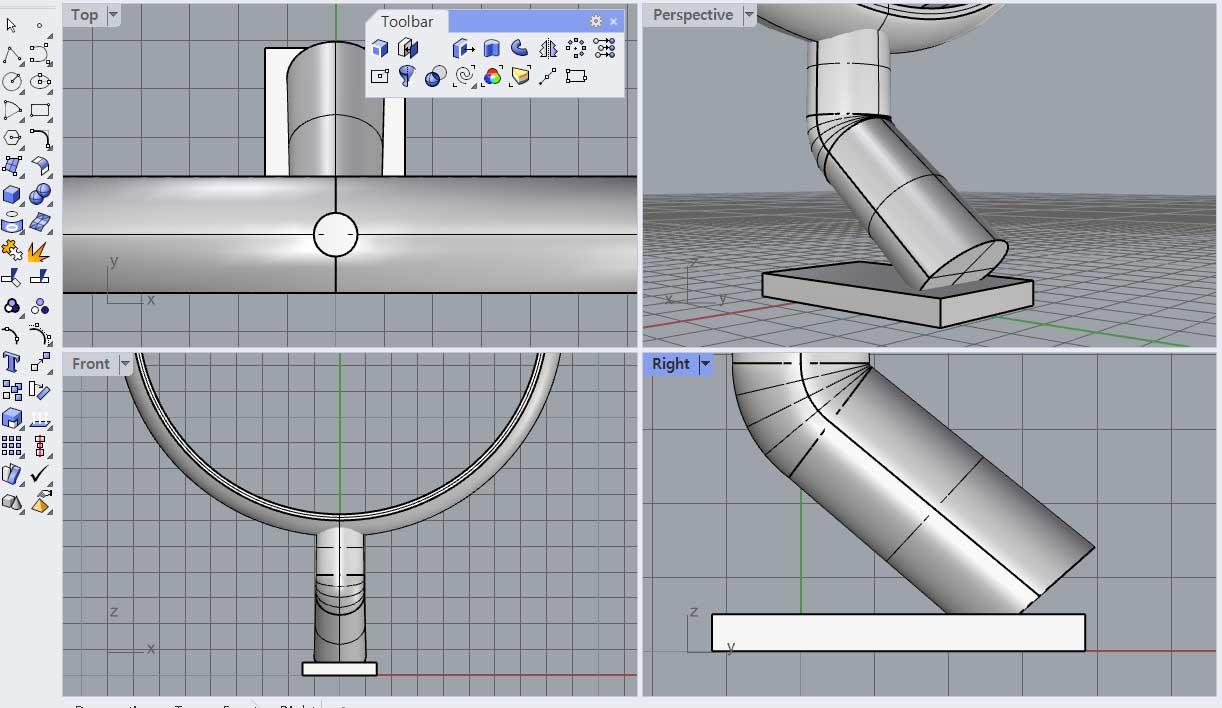

왜 가지막대를 이렇게 만드는가?

그림만 봐도 이해되시죠?

맞습니다. 주조를 위해서 입니다.

그림을 보고 상상해 보면, 레진이 녹아서 가지막대를 타고 자연스럽게 흘러 나올 것 같고, 주물이 들어갈 때도 껶임없이 쇳물이 흘러갈 것으로 생각됩니다.

이 것은 단순한 예이고, 디자인이 복잡하거나, 뒤틀려 있다면 이런 조건을 만족시키고, 세공도 만족시킬 수 있는 추가적인 연결막대를 덧붙여 최종 결과물을 얻을 수 있도록 고민하고, 노력해야 합니다.

3D 프린터의 프린팅 베드와 동일한 크기를 만든다.

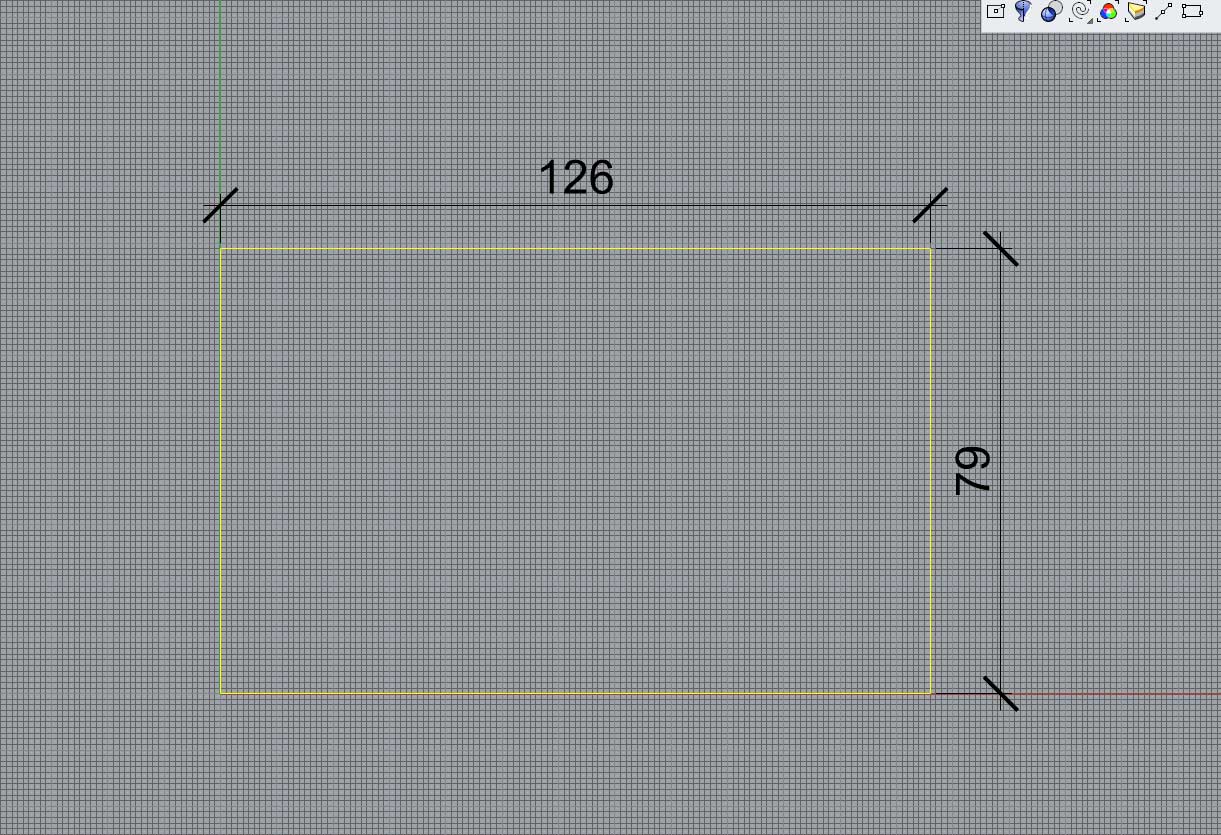

슬라이서 프로그램 이해 - Printer Settings를 참고하면 실제 프린터의 프린팅 베드 사이즈를 확인할 수 있습니다.

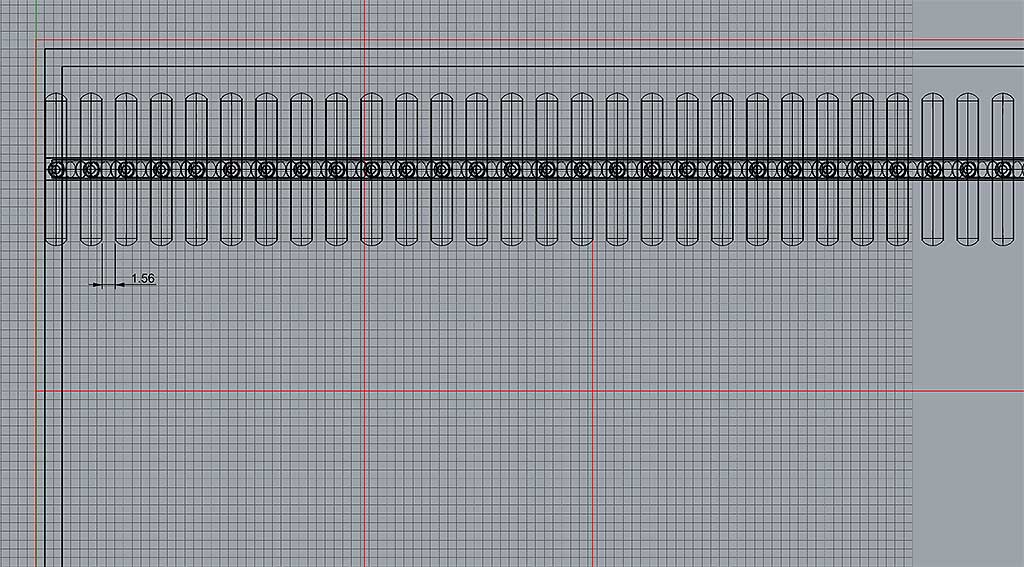

여기서 확인할 수있는 수치 x:127 y:80을 참고로 x와 y의 수치를 1mm씩 줄여서 라이노에서 프레임을 만듭니다.

이것이 프린팅 베드에 올라갈 최대치 규격이므로, 프린팅 베드에 솔리드를 올릴 때 이 범위를 벗어나지 않아야 합니다.

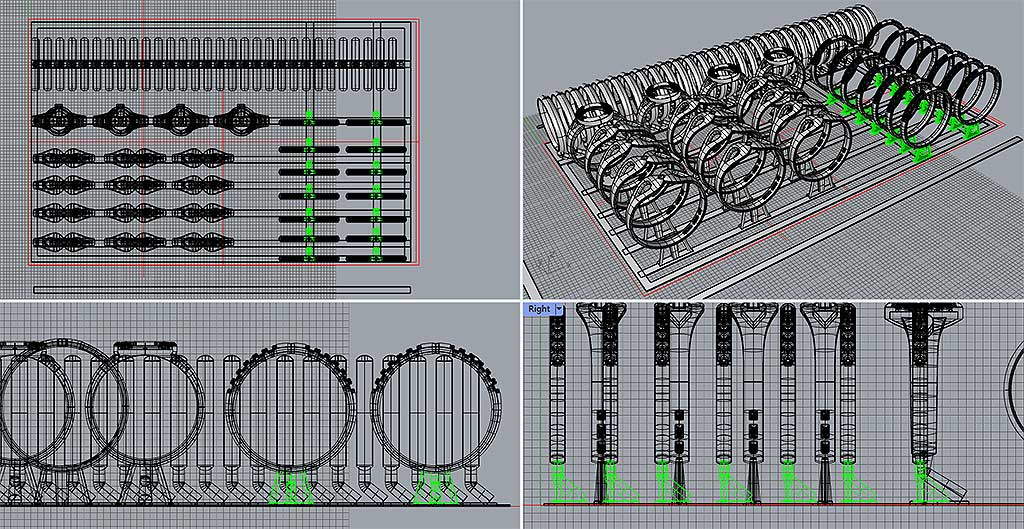

우리는 이 프레임에 맞는 외곽 솔리드를 만들어 출력물들이 서로 연결되게 함으로써, 베드에서 떼어냈을 때와 세척할 때에 한몸처럼 만듦으로써 다음 작업의 편의성을 도모하고 있습니다.

외곽 프레임의 두께는 initial exposuer 두께와 회수를 고려해서 0.25mm두께로 설계하고, 폭은 대략 2mm 정도로 정하면 최소 두께와 폭으로 출력물 전체를 잡아줄 수 있는 프레임을 만들 수 있습니다.

이렇게 자유롭게 연결할 수 있는 중간 막대를 만들어 놓으면, 언제든지 복사하여 원하는 위치로 옮겨 놓으면 가로와 세로 축을 서로 연결하여 출력할 수 있는 기본 프레임이 완성됩니다.

단, 이 기준 프레임은 라이노에서 서포터까지 만들어진 파일을 출력하기 위한 것이고, 오토 서포터를 만들어 출력해야 할 제품에는 해당되지 않는다는 점을 참고하시기 바랍니다.

가장 효율적이고, 편리하게 배열할 수 있다.

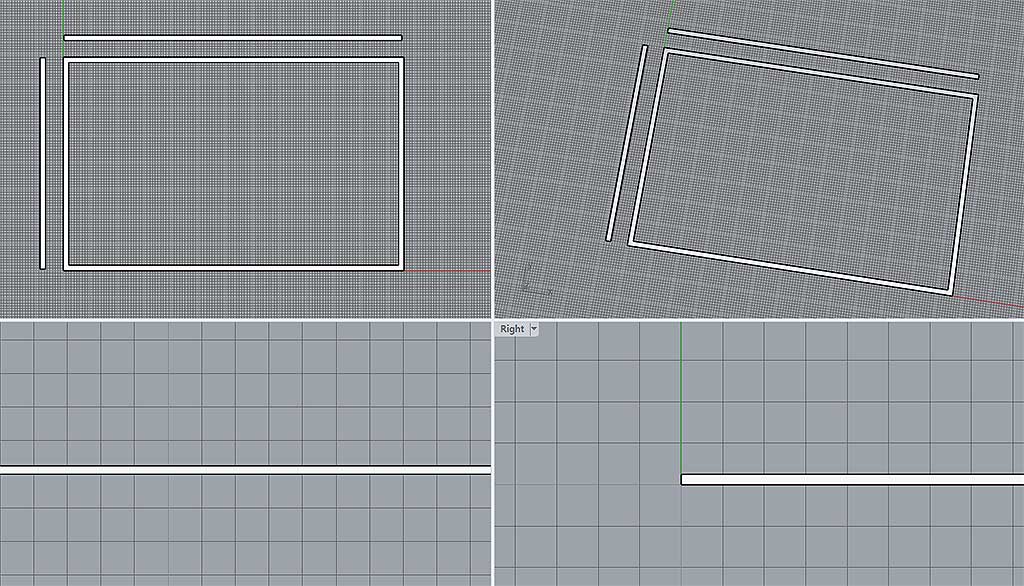

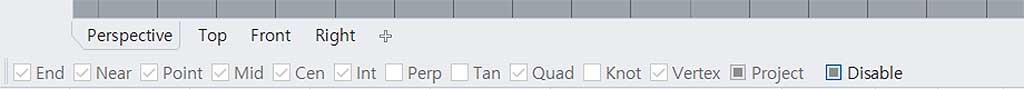

먼저 라이노 스냅 모드를 끈다.

이것을 혹시 자동으로 스냅이 잡히면서 z축으로 변화가 될 수 있는 경우를 방지하기 위함입니다.

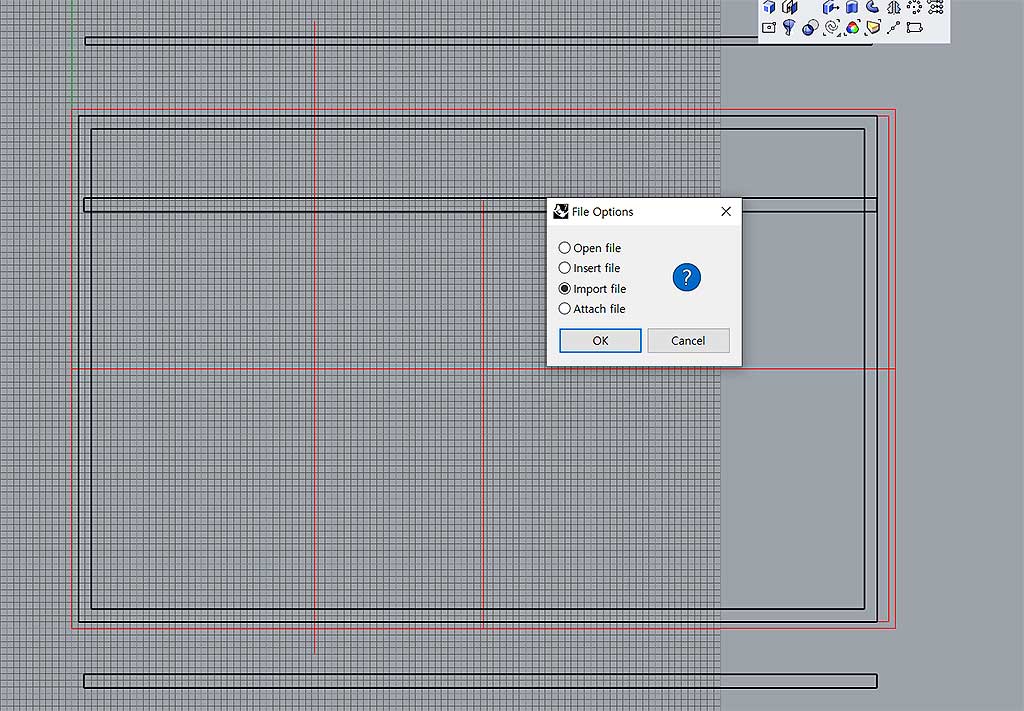

위 그림처럼 드래그 앤 드랍으로 import를 선택하면, 출력 파일을 라이노에 바로 올릴 수 있습니다.

여기에 사용된 라이노 바탕하면은 우리가 실제로 사용하는 라이노 프린팅 베드 화면으로 빨강색 레이어가 3D 프린팅 베드 규격이고, 가로와 세로의 정중앙을 표현하여 배열의 균형과 기준을 잡는데 사용하도록 표현했고, 레이어를 잠궈 변동이 없도록 했습니다.

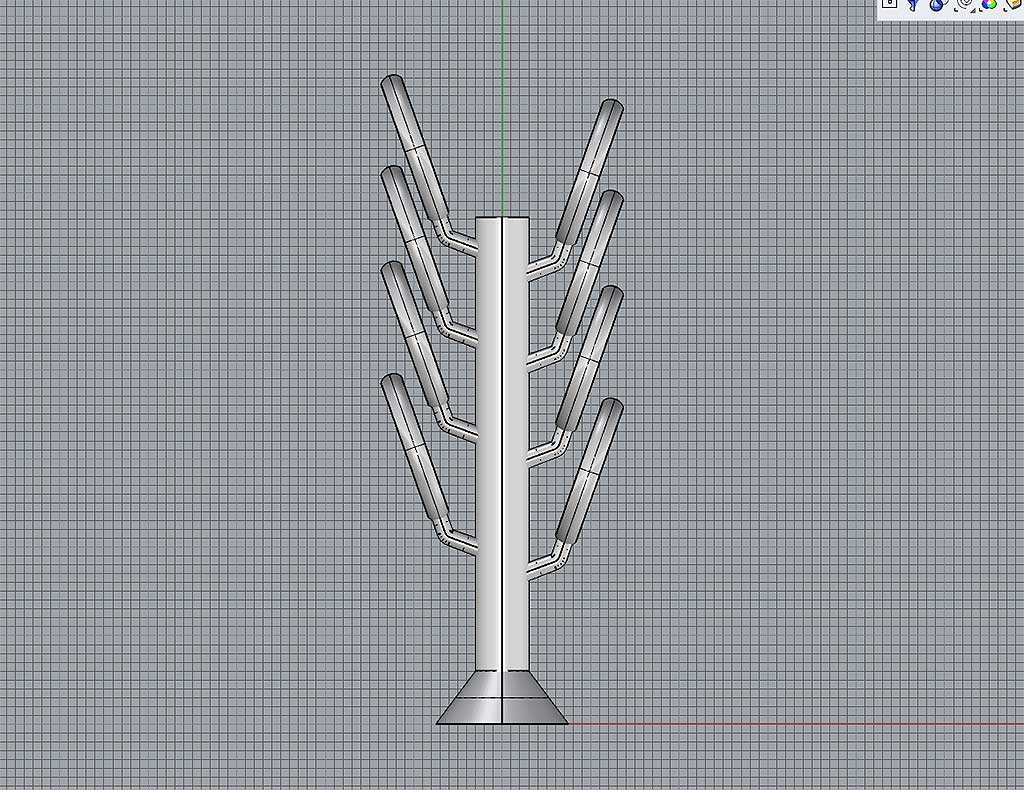

불러온 출력 파일을 회전하고, 조정해서 위 그림처럼 출력 배열을 만듭니다.

출력물의 간격은 경우에 따라 다를 수 있지만, 대략 1.5mm이상의 간격을 유지하면 세척과 최종 큐어링에 영향을 주지 않습니다.

위 그림처럼 출력물을 배열하고, 가로와 세로 연결 막대를 채워주면 서로 연결되어 있기 때문에 마치 1개의 출력물처럼 사후처리를 진행할 수 있습니다.

조심해야 할 것은, 모든 솔리드의 Z축이 zero점에 정확히 안착되었는지를 꼭 확인해야 합니다.

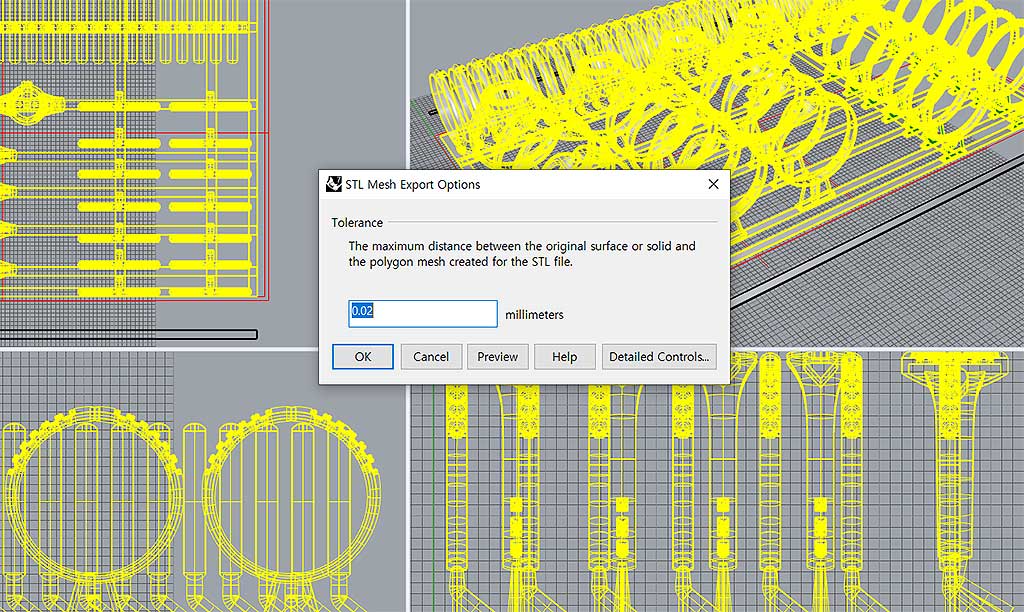

위 그림처럼 출력물과 출력 프레임 전체를 선택하고, stl 파일로 출력물을 내 보내면 됩니다.

여기서, 프린터의 z축 출력 레이어 두께가 0.025mm이므로 이 수치 맞춰 라이노의 슬라이스 값을 맞춰도 되고, 약간 더 정밀한 0.02mm로 슬라이스값을 맞춰도 됩니다. 더 세밀하게 슬라이스를 한다고 0.01mm로 선택할 경우에는 stl 파일 크기가 2배로 올라가기 때문에 슬라이싱 프로그램으로 import할 때 버벅걸릴 수 있고, 0.03mm로 슬라이싱 할 경우에는 출력물 값보다 거칠게 stl파일이 만들어 짐으로써 출력물의 품질이 떨어지는 원인이 됩니다.

여기까지, 라이노에서 베드를 만들고, 배열하고, 연결하여 출력하는 과정까지 알아 보았습니다.

다음은 좀 더 전문적인 가로출력과 세로 출력에 대한 이야기를 해 볼려고 합니다.

이 내용은 레진 프린터의 특성과 관련된 내용이므로, 재료 분사식 프린터 사용자라면 참고할 필요는 없습니다. 단, 호수 관련 내용이 언급되므로 이 부분은 참고 사항이 될 수 있습니다.